特集:ハウスメーカーの枠を超えて

ハウスメーカーの枠を超えて未来を拓く。

支えているのは、総技研から生まれた建築技術です。

大和ハウス工業は創業から今日まで、時代の荒波を乗り越えて発展してきました。そこには研究開発や事業領域の多様性が大きく影響しています。今回は、その一翼を担う4人の研究員をご紹介。住宅だけでなく、事業用建築物の領域でも時代を切り拓いてきた技術にご注目ください。

![]()

海外工業化建築の技術をグローバルなマーケットへ展開

建築技術研究部 構造研究グループ

岩﨑 隆(いわさき たかし)

入社して30年。これまで岩﨑が関わったプロジェクトは類を見ないほど多彩だ。住宅商品の開発に始まり、高齢者対応住宅、小型風力発電、リフォーム向けの軽量ソーラーシステム、物流施設向けの外部無足場工法…。その経歴は、大和ハウス工業の軌跡と重なっている。鋼管構造建築で創業し、プレハブ住宅を爆発的にヒットさせ、環境や高齢化、ストック&ビルド、物流など、その時々の社会課題に応える技術や商品、サービスを世に送り出してきた大和ハウス工業。次に見据えるのは、海外だ。

岩﨑は「国内事業の拡大はいずれ踊り場に差しかかることが予想されていて、海外事業の拡大が必要です。研究所では、これまでの海外事業にプラスできるよう、大和ハウス工業の『工業化技術』を海外に展開することを検討しています」と語る。

その先陣の一人が「プロジェクト屋」の異名を取る岩﨑だった。向かったのはインドネシアだ。2013年、大和ハウス工業は「ダイワ・マヌンガル工業団地」の開発に着手。ここで、アジア諸国に進出する日系企業向けに、マルチテナント型物流施設「DMLP」を提案することになった。その際、「日本で多数採用されている『金属サンドイッチパネル』を使いたい」と現地事務所から依頼されたのだ。

当時、現地の倉庫や工場は、外壁がレンガや板1枚の角波鉄板でつくられ、品質面に問題があった。「金属サンドイッチパネル」は2枚の鋼板の間に断熱材を挟んで一体化させた建材で、意匠性や耐久性に優れている。岩﨑は要求水準をクリアできるパネルメーカーを現地でようやく見つけ、作業工具もろくにない中、フィリピンから呼んだ職人たちと施工に挑んだ。軌道に乗るまでの苦労は並大抵ではなかったが、自社の技術をローカライズしながら少しずつ品質を向上させ、「今では日本国内と同等レベルの外壁を施工できるようになりました」と安堵の表情を見せる。

インドネシアでの経験は、世界のどこへでも大和ハウス工業の技術や工法を展開できる自信につながった。岩﨑には、アジアから先進国にまで大和ハウス工業の工業化建築が広まっている未来が見える。1カ国で満足せず、可能な限り広く世界へ。ハウスメーカーの枠も国境も超えて、大和ハウス工業は進んでいく。

ダイワ・マヌンガル工業団地、施工スタッフと(右端が岩﨑)

ダイワ・マヌンガル工業団地、施工スタッフと(右端が岩﨑)

「金属サンドイッチパネル」搭載の施工事例 ダイワ・マヌンガル工業団地

「金属サンドイッチパネル」搭載の施工事例 ダイワ・マヌンガル工業団地

![]()

建築環境省エネ技術で成長事業のアドバンテージをさらに前へ

建築技術研究部 環境研究グループ

下町 浩二(しもまち こうじ)

大工だった父の背中を見て、建築に興味を持ったという下町。大学院で建築温熱環境を研究し、縁あって大和ハウス工業に研究職で入社した。研究所では、ちょうど発足したばかりだった非住宅建築部門の温熱環境チームに入ることになった。非住宅とは、事務所や工場、物流施設、商業施設などを指す。今や大和ハウス工業の成長を牽引する領域である。

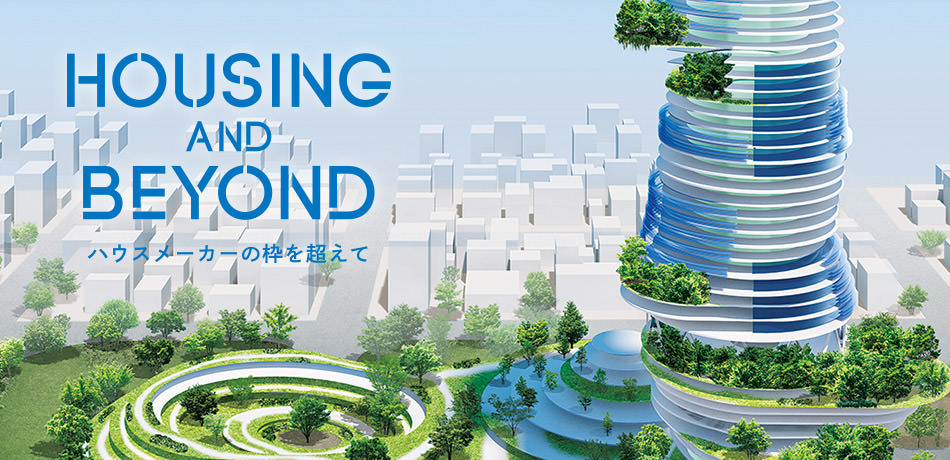

チームに参加した2013年は、日本でZEB(ゼブ:ネット・ゼロ・エネルギー・ビル※)が普及し始める前。大和ハウス工業は2011年からエネルギーゼロを目指す環境配慮型建築「D’s SMARTシリーズ」をスタートし、ZEBにいち早く取り組んでいた。もちろん温熱環境チームでも、さまざまなアイデアや手法を検討。その一つが、下町が担当した「自然通風利用技術」だ。

※年間の一次エネルギー消費量が正味ゼロまたはマイナスの建築物

「事務所って、春や秋でも冷房をつけていること、ありませんか?」と尋ねる下町。言われてみれば、屋外が25℃ぐらいでも、オフィス機器が熱を発して室内が暑くなるからと、エアコンをつけていることが多い。「でも、冷房を止めて25℃の外気をどんどん取り入れたら、室内も25℃になりますよね」。至極簡単な話に思えるが、事務所の場合、窓を開けて自然通風を行うのは、意外とハードルが高い。風が強いと机の書類は飛び、窓のブラインドは揺れ…。梅雨時は湿気も入ってくる。いちいち窓を開け閉めするのも手間がかかる。そこで、それらの課題を解決する新しい「自然通風利用技術」の開発に取り組んだ。

下町は、上下2段に分かれた窓の上部、いわゆる排煙窓を自動で開閉しようと考えた。研究所のラボで開閉部のモックアップを製作し、風を起こす装置で風速を計測。人が座って作業する位置は風が弱くなるよう、シミュレーションもつくって検討した。そうして完成した「自然通風利用技術」は、制御プログラムで排煙窓を自動開閉。屋上の気象センサーと連動し、春の陽気のように「ちょうどいい時」にだけ、「ちょうどいい角度」で開く。窓を開けている間は空調を停止し、省エネを図ることができる。完成した建物で働く人からは「風が気持ちいい。縁側で仕事しているみたい」と最高の褒め言葉をもらった。

この「自然通風利用技術」を採用する低中層建築は、大和ハウス工業の得意分野だ。自然の風などの気象を活かした技術で、さらなるアドバンテージを確立するためにも温熱環境の専門家、下町の活躍は欠かせない。

エネルギーゼロのコンセプト

エネルギーゼロのコンセプト

「自然通風利用技術」搭載の施工事例

「自然通風利用技術」搭載の施工事例

河西工業技術新棟

![]()

施工ICT技術で建設現場の課題を解決する

建築技術研究部 構造研究グループ

伊藤 尚子(いとう なおこ)

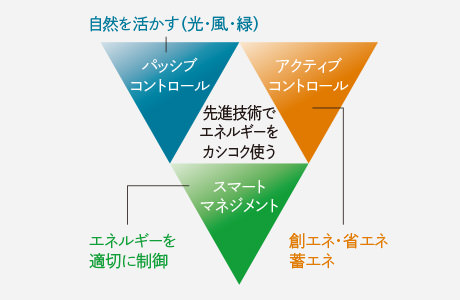

「コンクリートって、面白いんですよ。建築材料の中では珍しく、自分で調合を決めてカスタマイズできるんです。セメントと水の量によって強度が変わったり、混和剤を入れることでひび割れが起きにくくなったり。水に浮くコンクリートもありますよ」と静かな口調で熱くコンクリート愛を語る伊藤。学生時代はコンクリートの耐久性を研究。その専門性を活かし、「CFTモニタリングシステム」の開発をチームの中心となって進めるよう任された。

CFTとは、鋼管内にコンクリートを充填する構造形式で、耐震性が高く、ホテルやオフィスビルといった高層建築物や大空間が求められる倉庫などで採用されることが多い。このCFTの性能を担保するには、コンクリートが鋼管の隅々にまで充填されていることがとても重要になる。「CFTモニタリングシステム」は、コンクリートの充填状況をカメラやモニターで監視するシステムで、大和ハウスグループのフジタが開発したものをベースとし、より現場に導入しやすいよう簡易にしたバージョンをフジタと共同開発した。

高層建築の場合、鋼管柱は数十mの高さになる。鋼管の中は空洞で、そこにコンクリートを上から、あるいは下から圧力をかけて充填する。柱と梁を接合する部分には、梁から流れる力を確実に柱に伝えるため、柱の中にダイアフラムと呼ばれる厚い鋼板を入れるが、圧入の場合、ダイアフラムの下四隅に空気だまりができやすく、コンクリート充填性確保の弱点となりやすい。充填性を確保するには、一般的にコンクリートの圧入速度を管理すれば良いと考えられているが、問題はその確認方法である。

通常、コンクリートの圧入速度は1m/分。モニタリングシステムを使用しない場合、圧入速度に合わせて1階ずつ階段を上がり、全階で柱の蒸気抜き孔からノロ(セメントペースト)の溢れを確認するなど、かなりの手間を要する。モニタリングシステムは、そのような苦労から現場担当者を解放するのだ。

伊藤たちは、圧入速度管理と打ち止め管理に重点を置き、柱の中にカメラを固定することで、操作にかかる労力を削減。さらに、画面共有ソフトを活用し、現場監督やポンプオペレーターだけでなく、遠隔地にいる構造設計担当者や研究員もリアルタイムで見られるようにした。

住宅に比べ、建築系の建物は形状や工程が現場ごとに全く異なる。だからこそ「施工管理を省力化できる技術やシステムを開発し、現場をもっと楽にしたいんです」と伊藤。現場でのICT技術の活用は、近年始まったばかりで他社もまだ手探りだ。伊藤たちのこれからの研究開発に大きな期待が寄せられている。

CFT(コンクリート充填鋼管構造):

CFT(コンクリート充填鋼管構造):

鋼管内にコンクリートが充填される

「CFTモニタリングシステム」導入の

「CFTモニタリングシステム」導入の

施工事例 大和ビル

Web限定コンテンツ

ICT技術で建設現場の課題を解決する

![]()

安全・安心現場で使いやすくするところまでが技術力

建築技術研究部 構造研究グループ

岡本 勇紀(おかもと ゆうき)

岡本は入社2年目から、鋼コンクリート板製座屈拘束ブレース「D-TEC BRACE(ディーテックブレース)」の開発を先輩社員と共に担当した。大和ハウス工業と交流のある大学教授が発明した技術を製品化するのが目的だ。

立体駐車場などで柱の間に斜めに付けられた部材を見たことがあるだろうか。これを「ブレース」といい、建物の耐震性を高める役割がある。だが、パスタの乾麺や長い定規のような細長いものに両端から圧縮力をかけると、大きく湾曲(座屈)して折れてしまうように、ブレースも地震の力で座屈し、折れて外壁や内装を突き破ることがある。「座屈拘束ブレース」は、その弱点を克服したブレースで、圧縮しても芯材が折れ曲がらず、スムーズに伸び縮みするのが特長だ。

座屈拘束ブレースは、すでに数十年前からある技術だが、製造には労力を要することが多い。「D-TEC BRACE」は、画期的な製造方法により高い品質を容易に確保できるようにした。だが、大変なのはここからだ。いくら素晴らしい技術でも、性能が証明され、使いやすいものでなければ現場には受け入れられない。岡本は「D-TECBRACE」のお墨付きを得るために、日本の代表的な評価機関である日本建築センターの評定を取得。現場からのニーズが出るたびに何度も実験を繰り返し、更新してきた。加えて、現場での採用のハードルを下げるため、表計算ソフトのExcelを用いて簡易に部材設計ができる計算ツールの作成や、申請業務や工場投入に必要な図面を自動作成する仕組みを構築し、設計者の手間を削減した。完成から13年もの間、「D-TEC BRACE」が使われ続けているのは、岡本の努力があってのことだ。

そんな岡本、実は就活時の志望は現場監督だった。「サッカーをしていたのでスタジアムをつくるのが夢でした。現場が希望だったので『研究所に興味は?』と聞かれて、思わず『ないです』と答えてしまいました(笑)」。構造に関する知識を買われ、研究所に配属されたが、ここでは研究員でも一級建築士の資格があれば、災害復興などで手が足りない地域へ現場監督として赴く。そして、現場の苦労を肌で感じ、使命感を覚えて研究所に戻る。現場の苦労を知ることで、現場に寄り添った技術を生み出し、現場で技術を使えるように努力する。かつて現場監督に憧れた岡本は、学生時代、仲間内で「技術の大和」といわれた企業の最前線に今、立っている。

物流施設の座屈拘束ブレース

物流施設の座屈拘束ブレース

「D-TEC BRACE」搭載の施工事例

「D-TEC BRACE」搭載の施工事例

広島テレビ放送新社屋

大和ハウス工業

総合技術研究所

DAIWA HOUSE INDUSTRY

CENTRAL RESEARCH LABORATORY

〒631-0801 奈良市左京6丁目6-2

- 見学に関するお問い合わせ

-

0742-70-2111

※受付:平日10時~17時