平成25年度『省エネ大賞』で「経済産業大臣賞」を受賞 ※1次世代省エネ工場の商品化に向けた自社工場でのエネルギー最小化の取り組み

当社では、CGO(環境担当役員)のリーダーシップのもと、生産部門と開発・設計部門が連携して自社工場の省エネ活動を推進、商品化につなげました。

その取り組みが評価され、平成25年度「省エネ大賞(省エネ事例部門)」で最高位となる『経済産業大臣賞(CGO※2・企業等分野)」を受賞しました。

- ※1 同賞初となる2年連続受賞

- ※2 Chief Green Officerの略。経営の視点から事業全体を経営の視点から事業全体を俯瞰して、省エネルギー活動・環境管理を統括する責任者のこと。

自社工場でのエネルギー最小化の取り組み

当社では、2011年に策定した「環境中長期ビジョン2020」に基づき、2020年までに自社工場のCO2排出量(総量)を2005年度比50%削減を目指す「Smart-Eco Project」を推進しています。

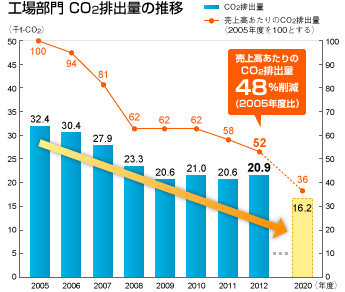

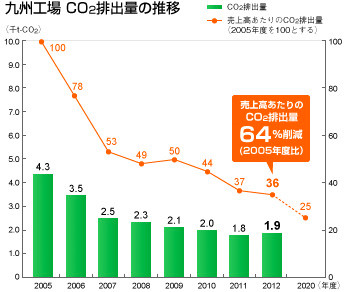

工場においては、生産部門と開発・設計部門が連携して5つの省エネ活動を展開することでエネルギーの最小化を図り、売上げの増加に伴って生産量が増えるなか、2012年度の工場全体(全10工場)の売上高あたりのCO2排出量は2005年度比48%削減※、省エネモデル工場である九州工場では同64%削減※しました。

※CO2排出量(総量)では、工場全体(全10工場)で2005年度比35%削減、九州工場では同57%削減しました。

5つの省エネ活動

1. 材料・工法の改善による省エネ

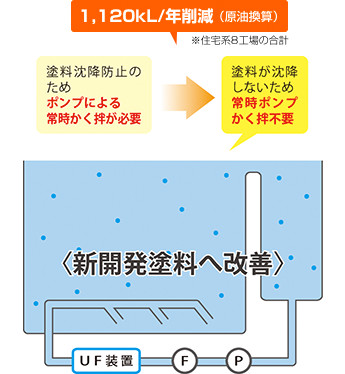

工場全体の約5割以上のエネルギーを使用していた電着塗装工程に着目し、材料と工法の改善を行いました。

材料では、業界に先駆けて常時ポンプによるかく拌が必要だった塗料を生産時のみかく拌すればよい塗料へと変更しました。その結果、電着塗装工程のエネルギー使用量を1,120kL/年(原油換算)削減しました。

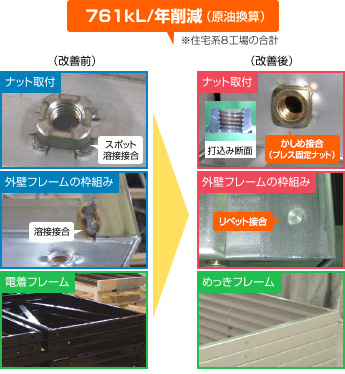

また、建物の柱やフレームを組み立てる際の溶接工法において、新たに開発した「かしめ工法」「リベット工法」に変更することにより、最終工程での電着塗装を不要としました。その結果、電着塗装工程・乾燥工程のエネルギー使用量を761kL/年(原油換算)削減しました。

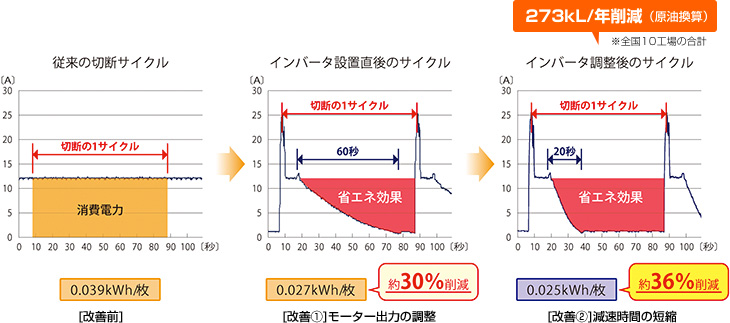

2. 生産設備の改善による省エネ

汎用設備の駆動モーターにインバータを導入して、加工する時間以外のモーター出力を低減し、省エネを行っています。また、インバータを単に設置するだけではなく、設備ごとにインバータ周波数の減速時間を短縮することで、さらなる省エネを行いました。その結果、エネルギー使用量を273kL/年(原油換算)削減しました。

3. 自然エネルギーの利用による省エネ

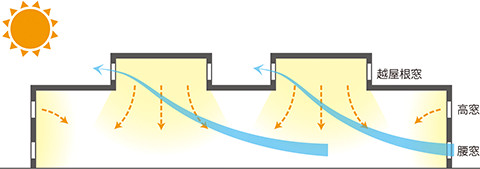

工場の窓の位置や仕様、屋根形状を工夫することで、自然光や通風を最大限利用し、照明電力や排熱動力を削減しています。

具体的には、風向きに応じて窓の開閉を変更し、換気設備によって工場内にこもった熱を排熱します。窓等から風を屋内に取り入れ、高所窓から排気・排熱するなど、風の流れを利用した排熱システムを構築しました。

また、産業用としては日本初となる発電(追尾集光型太陽光発電)と集熱を同時併用したハイブリッドシステム※1を導入、太陽エネルギーから電気と温水を同時につくる最新技術です。

さらに、採光のために越屋根※2を設けて、工場内に自然光を取り込み、昼間の照明電力を削減しています。

- ※1 奈良工場に導入

- ※2 採光・換気・煙出しなどのために、屋根上に棟をまたいで一段高く設けた小屋根

吹き抜け空間を利用したパッシブ換気

越屋根の採光・換気窓

より多くの日射量を得ることができるよう、時間によって角度を変えることができる追尾集光型の太陽光発電システム

昼間の太陽光を利用した照明消灯の様子

4. 情報の活用による省エネ

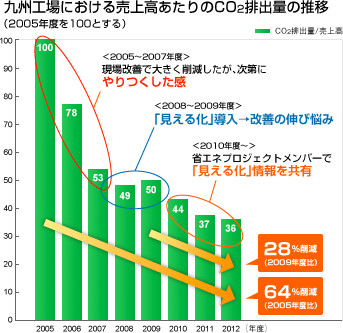

省エネモデル工場である九州工場では、省エネ情報の共有範囲を広げることで改善の伸び悩みを克服し、2005年度の活動当初と比べ、売上高あたりのCO2排出量を64%削減しました。

活動が始まった当時は、生産現場の取り組みだけで大幅な改善ができていましたが、徐々に改善が伸び悩み、2008年度に電力の「見える化」を導入したものの、省エネの担当者が情報を見るだけでは改善が進みませんでした。

そこで、2010年度に現場・各工場の省エネ担当者・本社生産技術部門の三者による省エネプロジェクトを発足させ、改善の再スタートを行いました。

その結果、2012年度末にはプロジェクト発足前と比べて、売上高あたりのCO2排出量が28%削減(2009年度比)、活動を始めた当初と比べると、同64%もの削減(2005年度比)になりました。

これは、生産量やエネルギー使用状況など様々なデータを収集して分析。これらの省エネ情報を工場全体で共有し、活用したことによる成果です。

現在は、分析から得た情報やノウハウをもとにメーカーと共同開発した工場エネルギー・マネジメント・システム「D's FEMS(ディーズフェムス)」で情報を「見せる化」し、全員参加型の省エネ活動を推進しています。

「D's FEMS」では、電力だけでなく生産量や設備異常、作業環境、防災など作業者・管理者の関心が高い内容をリアルタイムに、わかりやすく大画面に表示させています。

5. 人・組織の改善による省エネ

工場における生産現場の改善から始まった省エネ活動は、人や組織を通じて工場部門全体から会社全体、グループ全体へと広がっています。

活動の拡大としては、改善事例シートを用いた「省エネ活動事例」の展開と、現場でのOJTによる「省エネ人財」の展開の2点を中心に推進しています。

また、このような取り組みは、取引先さまへも事業を通じて展開し、取引先さまの省エネ改善にもつながっています。

担当者の声

九州工場の省エネ活動

九州工場は2005年度から「材料・工法の改善」「生産設備の改善」「自然エネルギー利用」「情報の活用」「人・組織の改善」の5つの省エネ活動に取り組み、2012年度には64%CO2削減(2005年度比)を達成しました。これまで様々な省エネ改善を実施してきましたが、さらなる省エネ改善を進めるアイテムとして、メーカーと共同でD's FEMSを開発、大和ハウス・協力会社の従業員が一丸となって取り組んだことが、大きな成果につながったと考えています。

今後は、省エネモデル工場として他工場のお手本となるよう、D's FEMSのさらなる活用に取り組み、省エネ活動を加速させていきます。

九州工場 ものづくり課 係長

村上 良祐

自社工場での実証をふまえ、環境配慮型工場「D's SMART FACTORY」を商品化

環境配慮型工場の商品化にあたっては、自社工場で得られたノウハウを最大限建物へ取り入れるため、開発部門に加えて工場関係者の意見も取り入れました。

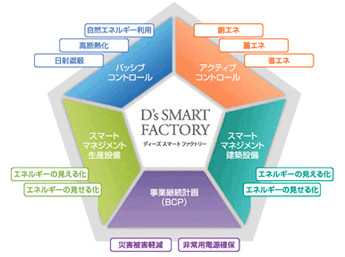

こうして商品化された「D's SMART FACTORY(ディーズ スマート ファクトリー)」は、「パッシブコントロール」「アクティブコントロール」「スマートマネジメント(生産設備)」「スマートマネジメント(建築設備)」「事業継続計画(BCP)」という5つのコンセプトを持った次世代環境配慮型工場です。

「パッシブコントロール」は、建物の仕様や形状を工夫して自然エネルギーを最大限活用し、エネルギーの使用量削減と快適性の向上につなげます。

「アクティブコントロール」は、創エネ・省エネ・蓄エネを最新の建物設備/アイテムで実現します。

「スマートマネジメント(生産設備)(建築設備)」は、見せる化によって情報を最大限活用できる環境を整えます。

さらに、「事業継続計画(BCP)」への対応として万一の事故や災害の際に、できるだけ短期間で事業を再開できるよう建物構造やレイアウト、電源計画などで備えを行います。

この「D's SMART FACTORY」を自社工場でも実現するために、奈良工場をはじめ順次建て替えを進めています。

また、当社のお客さまへも広く提案を推進しています。

これからも自社で開発・蓄積した環境配慮技術をお客さまの建物やアイテム(環境商材)提案に活用し、社会に広く普及していきます。

「D's SMART FACTORY」外観イメージ

「D's SMART FACTORY」5つのコンセプト

事例紹介

大和ハウス工業(株) 奈良工場

当社奈良工場は、工場棟に次世代環境配慮型工場「D's SMART FACTORY」の技術を、事務所棟および食堂棟には次世代環境配慮型建築「D's SMART OFFICE(ディーズ スマート オフィス)」、「D's SMART STORE(ディーズ スマート ストア)」の技術を採用。これらの施設は、ショールームとしても活用していきます。

担当者の声

環境配慮型工場「D's SMART FACTORY」

当社が発売している「D's SMART FACTORY」は、光・風・熱・水※1を効果的に活用して創エネ・省エネを行うとともに、エネルギーだけでなく生産や安全、防災についてもFEMS※2で管理する次世代環境配慮型工場です。2013年9月に建替えた大和ハウス奈良工場の第一工場棟は、「D's SMART FACTORY」のモデル工場として、営業・設計・施工・生産購買の各部門のみならず、グループ会社を含めた大和ハウスグループ全体で取り組んだプロジェクトであり、大きく環境負荷低減が見込める建物となりました。

今回の取り組みを契機に、工場のみならず環境配慮技術・環境配慮建物を広く普及させていければと考えます。

- ※1 雨水利用やミストによる作業環境改善など

- ※2 FEMS 「Factory Energy Management System」の略

企画開発部 環境技術グループ 主任

梅田 裕之

平成25年度「省エネ大賞(省エネ事例部門)で「経済産業大臣賞(CGO・企業等分野)」を2年連続受賞

次世代省エネ工場の商品化に向けて

~自社工場でのエネルギー最小化(MIN)への取り組み~

当社では、CGO(環境担当役員)のリーダーシップのもと、生産部門と開発・設計部門が連携して省エネ活動を進め、2012年度、工場全体で売上高あたりのCO2排出量を2005年度比48%削減、特に当社モデル工場(九州工場)では64%削減しました。

そして、モデル工場での実証実験を経て、次世代環境配慮型工場「D's SMART FACTORY」を商品化させ、広くお客さまへ提案・普及を進めている点が評価され、受賞することとなりました。これにより、当社は昨年度の「オフィスでの省エネ活動」に続き、同賞初の2年連続の受賞となります。